山东热量表关于热量表流量传感器耐久性试验综述

随着供热改革的不断推进,热计量在全国各地逐步深入,热量表在供热计量领域的安装、使用逐年增加,随之而来的是热量表的耐久性问题受到各方关注。试验过程中,耐久性试验持续时间、试验温度、流量条件、试验环境等各种具体要求应予以明确以确保试验结果的统一、可靠,为热量表在供热计量贸易结算提供保障。热量表的耐久性试验包含了流量传感器和配对温度传感器的耐久性试验,本文仅探讨流量传感器的耐久性试验。

一、耐久性试验要求

现行有关技术规范(如JJG225-2001《热能表》检定规程和行业标准CJ128-2007《热量表》)在热量表流量传感器的耐久性试验或耐磨损试验一般要求为:流量为最大流量qs,温度为流量传感器承受的载热流体的上限温度θmax,试验持续时间为300h,在耐久性试验结束后,进行示值误差试验。

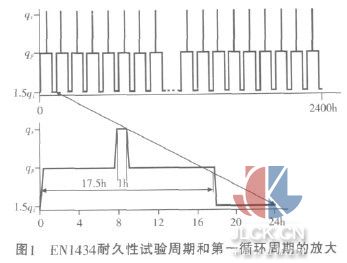

欧洲标准EN1434-2007规定的热量表流量传感器耐久性试验持续时间为2400h,每个试验循环过程中,高负荷阶段持续18h;其中包括流量为qp持续16h,流量为qs持续1h。高负荷阶段后在流量为1.5qi持续为6h的低负荷阶段。不同负荷之间的4个瞬态间隔每个约为15min。其试验过程和要求条件如图1所示。目前,正在修订和编写的有关热量表的技术规范(如热量表国家标准、热量表型式评价大纲等)都将热量 表 流 量 传 感 器 耐 久 性 试 验 时 间 从300h增 加 到2400h,试验要求也基本与欧洲标准的试验要求一致。

二、耐久性试验的必要性

耐久性试验一般针对产品的元器件、材料和工艺方法进行,目的在于检验产品有关部件长时间耐高温特性,以确定产品受磨损部件、使用材料及生产工艺磨损后的计量特性或产品性能是否满足要求。

目前热量表主要有超声波热量表、机械式热量表,有观点认为,对于机械式热量表进行耐磨损试验是非常必要的,而对于超声波热量表,由于其接触载热流体部分没有易磨损部件,因此不需要进行耐磨损试验。近年来通过实际使用和实验,综合热用户反应的问题,热量表在安装并运行后出现管路堵塞、仪表漏水、计量不准、部件损坏等问题,在一定程度上也是由于热量表耐久性试验要求不高,无法满足计量周期内的要求造成的。

热量表作为热计量贸易结算的重要计量器具和依据,必须确保计量准确和长期可靠。如果不进行长期耐久性试验或有效的长期可靠性验证,热量表在高温下的可靠性通过单纯的高温检测难以确定,而在热量表的首次检定和出厂检验无法保证其长期可靠运行,因此热量表在型式试验或可靠性试验中应当对热量表流量传感器耐久性进行较为严格的要求和试验程序,确保热量表长期运行的稳定、可靠和计量准确。

三、耐久性试验方法讨论

耐久性试验持续时间长、运行成本高,在一定程度上也影响了2400h耐久性试验的推广应用和实际使用。据了解,欧洲有关技术机构和热量表生产企业,对于超声波热量表正在进行有关的耐久性试验,采取变温变流量的方式,模拟实际供暖过程来进行,通过试验以达到检验热量表耐磨损状况的耐久性试验的目的,其试验时间大约为15天,即约360h。这种方法能否实际使用并成为热量表耐久性试验的方法,仍需实验验证。

四、结束语

热量表作为供热计量的关键计量器具,其准确性和可靠性非常重要,热量表的耐久性试验是检验热量表长期运行的主要手段和方法。通过科学、合理、有效的耐久性试验,能够保证热量表运行的长期可靠,为热量表的推广使用提供基础保障,为热计量提供准确、可靠的计量依据。

关于产品选型、材料获取、商务技术合作,请随时与我们联系

冀公网安备 13024002000217号

冀公网安备 13024002000217号