对热能表检定及生产的一些个人见解

热能表或称热量表,是近几年才在我国推广使用的一种新型计量器具,在检定和生产方面都存在着许多值得探讨的问题,本文就这些方面谈些个人见解。

一、热能表的组成和工作原理

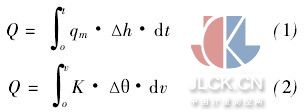

热能表由配对温度传感器、流量传感器和计算器三部分组成。其工作原理是由配对温度传感器分别测得的热交换系统入口和出口处的传热介质(例如水)的温度信号和由流量传感器测得的传热介质的流量信号通过计算器的信号采集。运算将热交换系统所释放的热能值在显示屏上显示出来。其两种基本计算公式如式(1)、(2):

式中:Q为热能值;qm为传热介质的质量流量;Δh为入口和出口处温度对应的传热介质的比焓值差;t为时间;V为介质流过的体积;K为热系数;Δθ为入口和出口处介质的温度差。

二、检定方法及其选择

根据JJG225—2001《热能表检定规程》规定,热能表的检定可采用分量检定和总量检定两种方法。分量检定法即对构成热能表的各部件(温度传感器、流量传感器,计算器)按检定规程中对各分量的技术要求分别进行检定;总量检定法则是对组装好的热能表整体进行检定,看是否满足总量检定的技术要求。也就是说不管是生产厂家还是法定计量检定机构,两种方法都可以任意选取,没有什么区别。但我认为对生产厂家和法定计量检定机构的要求应有所不同。对于生产厂家,两种方法必须都得采用,因为只有这样才能保证产品质量,而对于法定计量检定机构因为面对的是成品,自然采用总量检定法最为适宜。从检定规程看,对总量检定最大允许相对误差E的要求为对分量检定各分量最大允许相对误差包括流量传感器Eq、配对温度传感器Eθ和计算器EC等)之和,即E=Eq+Eθ+EC。

由此来看,只要经过分量检定,用合格的部件组装起来的热能表,一般都为合格产品,而只用总量检定法检定合格的产品却不一定是真正合格的产品,因为即使采用了不合格的部件,组装起来后,可能因各部件间的误差互补,相消或通过调整计算器也可生产出总量检定合格的热能表。但按分量检定的技术要求,就为不合格产品,所以作为生产厂家必须要求进行分量检定。并且也只有在生产品未组装以前进行分量检定是最方便的,这也为法定计量检定机构可只采用总量检定法打下基础。同时也是厂家对自行生产或外购零部件进行质量把关和对零部件进行合理挑选搭配所必须的。例如,温度传感器就要根据检测数据进行合理配对。也只有经过分量检定,生产出来的产品才能保证质量。将来如果部件损坏,代换也比较方便。为什么说必须要求生产厂家进行分量检定了还必须要求进行总量检定呢?尽管说用分量检定合格的配件组装起来的热能表一般都为合格产品,但难保装配过程中不会出现部件损坏,装配不良以及调整不当等现象,所以只有通过总量检定才能最后决定产品合格与否。对于法定计量检定机构,如果要求必须采用分量检定,自然很不现实,因为一是要对热能表进行拆卸分解很不方便,二是极易造成热能表损坏,所以采用总量检定应是首选。但为了防止有的厂家的产品有总量检定合格而实际分量并不合格的现象,再进行总量检定的同时,注意将被检表的温度、温差值和流量值与标准装置所测的标准值进行比对,即采用总量结合分量的检定方法应是最可取的,这也是对不合格的热能表查找原因的一种方法。

三、温度传感器合理配对对热能表精度的影响

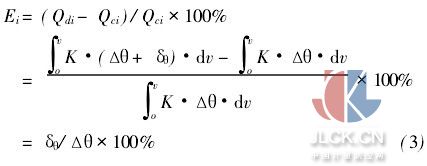

由热能表的两种计算公式可以看出,为了使热能表有比较高的准确度,除了要求配对温度传感器能够比较准确地各自测出热交换器系统进、出口处传热介质的温度外,更重要的是要使二者的差值更加符合规定的标准差值。所以要求生产厂再组装热能表时,要根据单支温度传感器的检定结果进行合理配对,即选取误差方向相同,大小基本相等的进行搭配。例如,热能表所采用的温度传感器单支精度为±0.5℃,如果随意配对,则可引起的最大温差测量误差可达±1℃,如果经过挑选配对,温差测量误差控制在±0.1℃以内也没问题。仅考虑此因素对精度的影响,设温差测量误差为δθ,由热能表的相对误差计算公式并代入式(2)得:

式中:Ei为热量相对误差:Qdi、Qci分别为第i点热能表示值与标准器示值,Δθ为标准温差。分别将测量误差±1℃和±0.1℃代入,不难看出前者应为后者的10倍,可见温差测量误差对热能表精度的影响是非常明显的,所以对温度传感器进行合理配对是非常重要的。

四、检定用水量对检定结果的影响

检定规程中没有明确规定总量检定时各检测点最少的用水数量,我认为这是规程疏忽的地方,因为检定用水量对检定结果是有很大影响的。假设其它因素均正常,现只考虑流量误差对热能表相对误差的影响,由热能表相对误差计算公式得:

式中:Q′L为热能表累积流量;QL为标准累积流量,ΔQL为热能表累积流量误差。其中ΔQL由两部分组成,一部分由流量计的实际误差引起,这部分对热能表造成的误差影响是实际存在的,是热能表实际误差的一部分。另一部分由流量传感器的脉冲当量所引起的,它是虚误差,它对热能表的长期使用不会造成误差影响。但对时间有限的检定而言,对检定结果的影响却是不容忽视的。流量脉冲当量为热能表采集一个流量传感器脉冲信号所代表的累积流量的多少,由式(2)可以看出,热能表的累积流量是阶梯式递增的。现只考虑式(4)中脉冲当量对检定结果Ei的影响,假设流量脉冲当量为α/脉冲,则检定时,前后截取热量段值时,最大可引起一个脉冲当量值的流量误差,即ΔQL=α,其引起的热能表的相对误差为:Ei=α/QL×100%,可见此误差将随QL的增大而减小,即随检定用水量的增加而减小,只有在QL增大到一定程度时,此项误差才可以减小到可以忽略的程度,所以尽管检定规程中没有明确规定各点检定用水量,但我认为检定用水量不宜太少,一般可参考水表检定规程中对检定用水量的规定。另外,也可以看出α越小,Ei越小,消除此项影响所需的用水量也越少,所以用水量的多少还要根据热能表具体的脉冲当量值作适当选取。例如,脉冲当量值为1L/脉冲引起的误差将会是脉冲当量值为0.1L/脉冲的10倍,所以达到同一影响时,前者的用水量必须是后者的10倍。所以作为生产厂家来讲,应该选取较小的流量脉冲当量为好。

五、热能表的显示分辨力对检定结果的影响

热能表检定规程规定:热能表使用显示分辨力,热量为;1kWh或1MJ;检定时显示分辨力(对于DN15或DN20的热能表),热量为:0.001kWh或0.001MJ,达不到此要求的应设计有接口并配有接线,检定时可使之达到上述要求。此规定对检定时的显示分辨力比使用时的显示分辨力要求高1000倍,为什么?实际上就如前面讨论的流量脉冲当量对误差的影响一样,为了减小因分辨力引起的检定时的附加误差。然而据了解,目前我国很多厂家还没有严格按照这一要求去做,一般厂家的产品是使用时和检定时显示分辨力相同,例如,都为0.01kWh或0.01MJ,甚至有的是0.1kWh或0.1MJ,虽说是提高了使用时的显示分辨力,但却没达到检定时显示分辨力要求。例如,显示分辨力为0.1kWh,即因其引起的绝对误差就可达0.1kWh若检定时累积热量值为3kWh,则引起的相对误差为:

Ei=0.1/3×100%≈3.3%

可见影响相当大。如果检定时显示分辨力符合要求,则相对误差就变成了

Ei=0.001/3×100%≈3.033%

其影响就相当小了,所以要求生产厂家要按检定规程要求去做很有必要。另外,为了尽量消除此项影响,检定时要根据不同的显示分辨力,选择适当的检定时间。

六、检定时应该注意的几个重要问题

第一,要在热能表整体检定装置两模拟热交换系统进、出口温度的恒温水槽达到预定的温度并恒定后,再进行检定。这是因为温度传感器存在着反应滞后的问题,如果检定是在温差急剧变化的情况下,那么由于热能表的配对温度传感器与标准装置的配对温度传感器灵敏度不同,对温差的测量就产生了一定的附加误差(与恒温时相比),从而对检定结果产生了一定的影响,所以检定规程中规定检定时要在几个恒定的温差点进行。而对于热能表在实际使用时,热交换系统的进、出口温度也是相对恒定或缓慢变化的,所以对配对温度传感器反映灵敏度要求也没必要过高,检定时也没必要考察此项指标。

第二,要在瞬时流量相对恒定的情况下进行检定。热量的计算公式![]() ,式中瞬时流量qm是由在一定采样时间内接收到的脉冲信号数计算得出即:

,式中瞬时流量qm是由在一定采样时间内接收到的脉冲信号数计算得出即:

![]()

或由测量得到一脉冲信号所间隔的时间得出:

qm=脉冲当量/脉冲间隔时间

qm在一定的时间间隔内为一固定值,即标准装置和热能表的热量值以ΔQ=qm·Δh·Δt阶梯式递增,每一时间段qm不同,ΔQ就不同。例如,水流量突然变化,会因瞬间脉冲变化率大,使qm变得异常巨大,而出现ΔQ异常巨大的增量,再加上标准器与热能表的采样频率,计算方式以及流量计反应灵敏度不同,所以如果检定时,瞬时流量波动大会使标准装置所计算的热量值与真值之间产生较大的误差,热能表与标准值之间也产生一定的附加误差,从而影响检定结果的可靠性,所以规程规定了检定要在几个相对稳定的流量点进行。注意检定时要使压力稳定,不要随便调节流量大小。

第三、要在管路中水流平稳、无大量气泡的情况下进行检定。在水流紊乱,含有大量气泡的情况下,会对热能表及标准装置的流量计产生不同的影响,造成二者之间的误差,所以检定时要先排除管路中的气体,通过浮子流量计观察水流平稳无气泡后方可开始采集检定。

关于产品选型、材料获取、商务技术合作,请随时与我们联系

冀公网安备 13024002000217号

冀公网安备 13024002000217号