热量表中流量测量系统的研究

1 引 言

在热量表中,应用比较广泛的流量计有叶轮式流量计,超声波式流量计和电磁式流量计[123],针对上述流量传感器的一些不足之处,本系统把当今最先进的无磁流量计应用到热量表中。

无磁流量计是通过管道中的流体推动叶轮不断地旋转,其转速直接决定于流体的流速。此机械转动信号经一种无磁非接触式传感器将其转化为电信号送至微处理器,同时计算出流体流量。它成功地解决了磁效应流量计容易吸附铁锈而使转轴偏重,出现噪声的缺点;而且也不会因为温度高而使永磁磁场强度降低,显著降低计量精度,保证流量计的长期使用。

2 无磁流量测量原理

无磁流量测量是通过把热水的流动转变为转动来实现的。流体在向前流动时,带动叶片转动,其结构类似于叶轮式流量计,叶片通过转轴带动上面的转盘转动。这个转盘的表面是由两种不同的材料制成的,它的一半是由非金属材料制成,另一半是由金属材料(一般为铜)制成。通过测量转盘的转速来计算热水的流量。

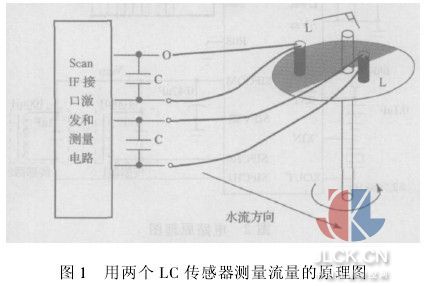

转盘的转速是用LC传感器[4]来测量的。在转盘的上面成90度角放置两个电感线圈,再把它们同电路中的两个电容并联形成两个LC谐振电路,通过这两个谐振电路就可以测量转盘的转向和转速,进而测量出热水的流向和流量来。其测量原理如图1所示。

MSP430FW42x内部Scan IF模块[5]定时激励LC回路。等断开激发电路以后,电感就会产生阻尼振荡。电感L的阻尼系数取决于电感线圈和转盘的相对位置。当转盘的金属面(图1中转盘上有阴影的部分)转到电感线圈的下面时,电感的阻尼系数较大,振荡衰减的幅度大;反之,电感的阻尼系数较小,衰减幅度也比较小。通过MCU内部检测波形衰减的幅度,就可以判断电感的状态,从而达到计量的效果。

LC传感器的激发频率与转盘的最大转动频率有关,而且还与系统中LC传感器个数、电感L之间的摆放角度和转盘上金属面的角度有关,公式(1)为转盘上金属面为半面时LC传感器的激发频率的计算公式。

LC传感器的输出要转换成数字信号才能输入到CPU进行处理,这个转换是由MSP430FW42x内部Scan IF模块中的比较器完成的。Scan IF模块有一个中断向量,共7个中断源。因此CPU是通过中断出发进行工作的。Scan IF模块是由模拟前端、时序状态机和处理状态机三部分组成。其中模拟前端用于传感器的激励和信号的提取,时序状态机用于整个模块的时序控制,处理状态机用于探测转盘的转动情况。

3 流量测量的电路原理图

以上分别分析了MSP430FW42x单片机的ScanIF模块中各部分的功能,下面给出了其与具体LC传感器的连接电路图。如图2所示。

4 数据处理

流量测量的数据处理包括对流量传感器的标定,以及Scan IF模块中每一个DAC的两个预先设定值的标定。

4.1 流量的标定

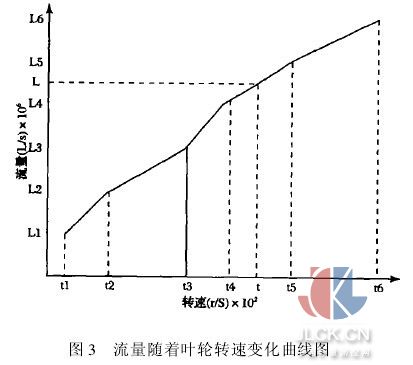

按照热量表的行业标准[6],流速不同时,叶轮每转代表的流量也不同,因此须对流速进行校准标定,以保证流量计量的精度。其校准过程要在标准流量装置上完成。每个流速点的体积流速已知(L/s),流过的时间已知(60s),60s内的转数可以通过流量计测得,则可得此流速点的“L/r”,再用测的转数除以60即可得“r/s”,然后将计算的数据写入单片机FLASH的信息存储区,以表格的形式存放。以r/s(叶轮转速)为横铀,L/r为纵铀构成一坐标系,如图3所示。实际应用中,通过判断叶轮的转速(r/s),确定其位于哪个区间,然后进行线性内插,得到此流速点对应的L/r,再乘以转数,即可计算出流量。

流速不同时,叶轮每转所代表的流量也不同,理论上把每个流速点都进行标定,才能达到最高的精度和保证误差最低。但这在实际操作中是不现实的。所以,国家的流量检定规程规定,只对其中的6个流速点进行标定,其他的流速以此6点为基准再行处理,最后以流量误差的大小确定热量表的等级精度。用此6点将流速分成7个区间,t1对应着最小流速点(12L/h),小于此流速以t1为准,t6对应着最大流速点(1200L/h),大于此流速以t6为准。

根据测得的数据分析,相邻两标定流速点之间近似成一种线性关系,如图3所示。这样就可以通过软件解决实际操作中不能每个流速点都进行标定的困难,从而极大的降低误差。实验表明,这样线性处理后,流量误差达到了国家二级表的要求。

4.2 比较器参考电压设定

Scan IF模块的比较器为每一个输入设定两个参考电压,这两个参考电压由其内部的10位DAC产生,它们是传感器输入信号的门限电压。当传感器的振荡幅度超过这个门限电压,比较器的输出被置位;反之,比较器的输出被复位。这两个参考电压需要校准,而且每一个测量通道的门限电压都必须单独地进行校准,以便消除各个通道之间的差异。

5 结 论

本论文介绍的这种先进的设计方法不仅可以最大限度地提高系统设计灵活性,而且还能将功耗降至最低,从而有效延长热量表流量测量的电池寿命。

关于产品选型、材料获取、商务技术合作,请随时与我们联系

冀公网安备 13024002000217号

冀公网安备 13024002000217号

顶部

顶部